Интеграция ERP и MES-систем: взгляд сверху

- Подробности

- Опубликовано: 16.07.2018 16:54

- Автор: Степанов Дмитрий Юрьевич

- Просмотров: 40182

Аннотация: в работе рассматриваются проблемы интеграции ERP и MES-систем для построения единой системы управления предприятием. Выполняется анализ уровней и систем автоматизации, формулируются и разрешаются задачи по интеграции указанных систем. Делается вывод о целесообразности построения информационной среды предприятия с применением различных видов автоматизированных систем, используемых по своему функциональному назначению.

Скачать: PDF (версия 1), PDF (версия 2).

Ключевые слова: erp enterprise resource planning, enterprise resource planning system, планирование ресурсов, планирование ресурсов предприятия, планирование ресурсов организации, система планирования ресурсов, планирование потребностей ресурсов, планирование материальных ресурсов, mes, manufacturing execution system, mes manufacturing execution system, система управления производством, автоматизированная система управления производством, производственные системы управления производством, информационные системы управления производством, техническая система управления производством, BI, business intelligence, bi системы, система класса bi, системы business intelligence bi, системы бизнес аналитики bi, асу тп, автоматизированные системы управления технологическими процессами, автоматизированные системы управления технологическими процессами асутп, системы асу тп, управление асу, интеграция erp и mes систем, erp mes integration, mes системы для автоматизации производства, erp mes системы.

Современные реалии таковы, что предприятия вне зависимости от вида деятельности все чаще сталкиваются с необходимостью автоматизации. Большие массивы не всегда структурированных данных, требуемые для анализа и принятия решений, в настоящий момент вручную обрабатывать практически невозможно. Именно поэтому на устах использование таких систем автоматизации, как BI (Business Intelligence), ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) и АСУ ТП (Автоматизированные Системы Управления Технологическими Процессами) [1]. Совместное применение подобных систем позволяет выстроить жесткую вертикаль управления деятельностью предприятия, начиная от автоматического сбора информации и закачивая получением сводных аналитических отчетов.

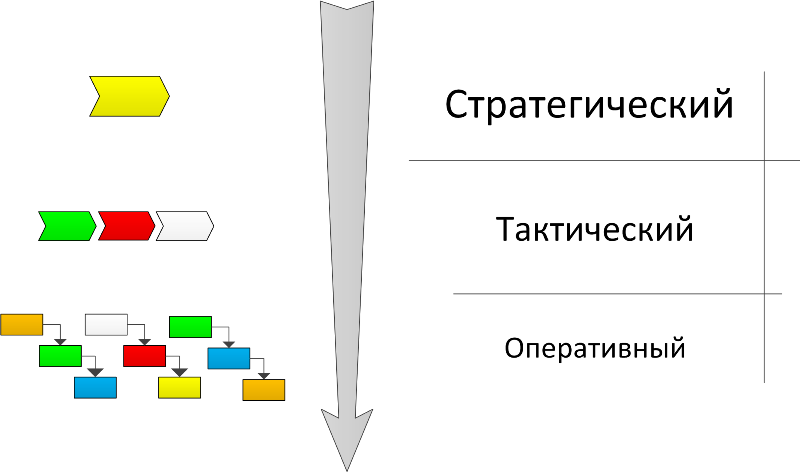

Рис. 1. Уровни управления

Использование данных систем обеспечивает управление информацией в масштабах всего предприятия. В классической теории управления [2] выделяют три уровня управления: стратегический, тактический и оперативный (рис.1). Следуя названиям уровней, становится очевидным, что каждый из них предназначен для решения различных видов задач, отличающихся в первую очередь частотой обработки данных. Важно подчеркнуть, что применение средств автоматизации ведется по канонам указанных уровней.

Проведя анализ литературных источников, посвященных системам автоматизации, хочется упомянуть монографию Лодона Дж. и Лодона К., содержащую описание OLAP-систем (OnLine Analytical Processing) [3], работу О’Лири Д., посвященную ERP-систем [4], а также книги Андреева Е., Куцевича И. и Синенко О. по MES и SCADA-системам (Supervisory Control and Data Acquisition) [5, 6]. К сожалению, указанные источники содержат лишь детальное описание систем автоматизации, но вопрос их интеграции не рассматривается. В ряде статей приводится детальный анализ различия систем автоматизации [7-9], а также обзор технических задач, возникающих при реализации систем автоматизации [10]. Однако и этого недостаточно для того, чтобы четко сформулировать проблемные области, с которым необходимо считаться при интеграции подобных систем.

Цель данной работы состоит в анализе задач, возникающих при интеграции систем автоматизации для построения единой системы управления, обеспечивающей эффективную обработку информации в рамках предприятия.

1. Уровни автоматизации предприятия

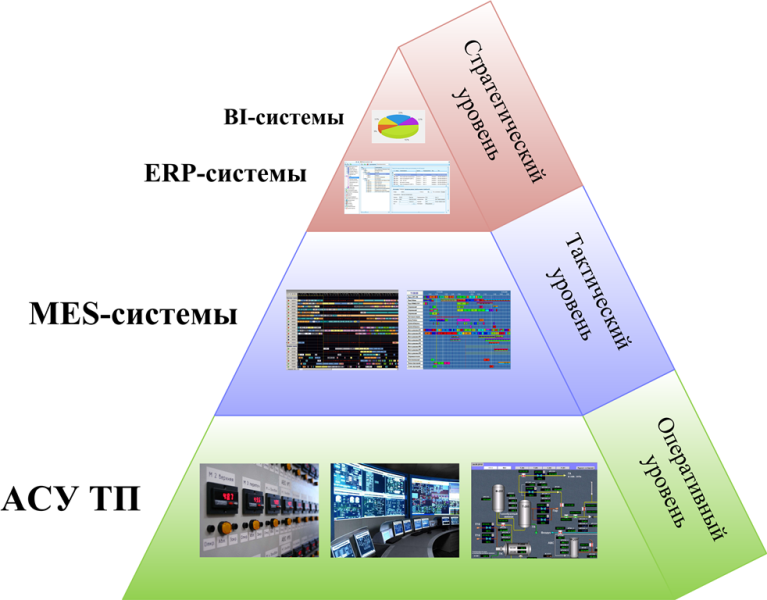

Ранее указанные системы автоматизации (BI, ERP, MES, АСУ ТП) и уровни управления (рис.1) можно соотнести (рис.2). Следуя данным рис.2, системы вида BI и ERP определяют стратегический уровень управления, MES-системы задают тактический уровень, а АСУ ТП – оперативный. Подобное определение уровней автоматизации деятельности предприятия встречается в большинстве работ [7, 10, 11]. Анализ проблем, возникающих при интеграции подобных систем, потребует детального описания каждого уровня. Начнем с нижестоящего.

Рис. 2. Уровни автоматизации деятельности предприятия

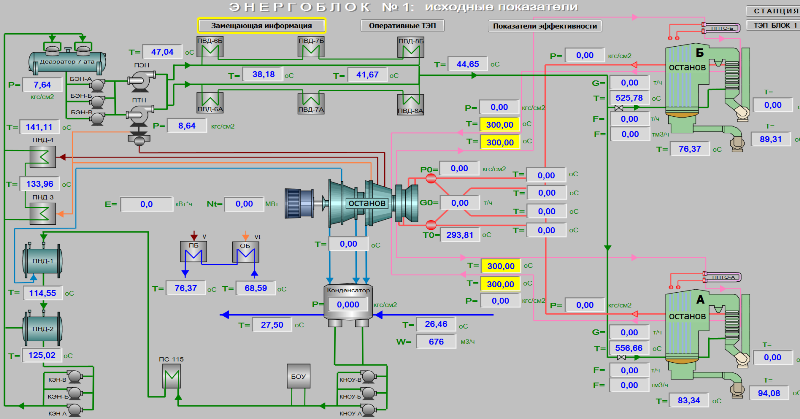

Уровень АСУ ТП или SCADA представляет собой комплекс технических и программных средств, предназначенный для автоматизации управления технологическим оборудованием на промышленных предприятиях. Выделяют управляющие, информационные и вспомогательные функции АСУ ТП, позволяющие регулировать отдельные технологические переменные процессов, вести программное управление группой оборудования, технологическими режимами или отдельными участками процессов, а также контролировать и измерять технологические параметры процессов [12]. Пример графического пользовательского интерфейса SCADA-системы дан на рис.3.

Рис. 3. Пример графического пользовательского интерфейса АСУ ТП ICONICS

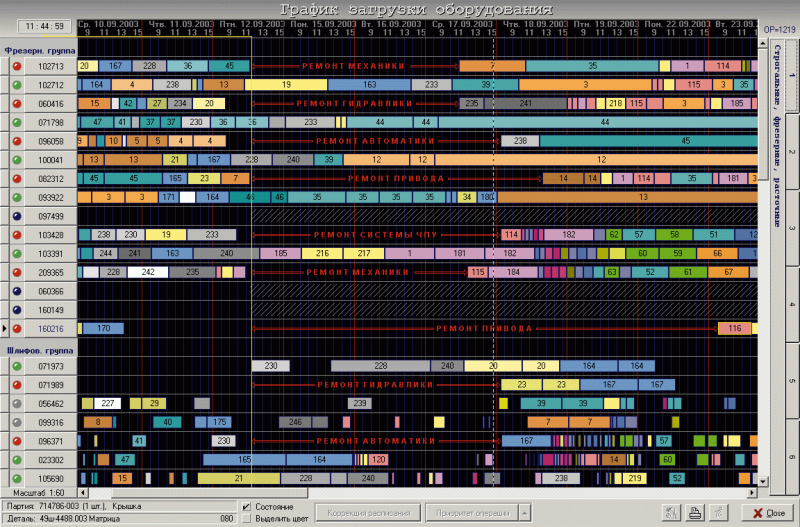

MES-уровень задает автоматизированную систему управления производственной деятельностью предприятия, позволяющую в режиме реального времени планировать, оптимизировать, контролировать и документировать производственные процессы от формирования заказа до выпуска готовой продукции [13]. Выделяют такие функции MES-систем, как контроль состояния и распределения ресурсов, оперативное/детальное планирование, диспетчеризация производства, управление качеством продукции, производственными процессами, техобслуживанием и ремонтом оборудования, а также анализ производительности [9]. Рис.4 демонстрирует пример пользовательского интерфейса MES-системы.

Рис. 4. Графический пользовательский интерфейс MES-системы Zenith SPPS

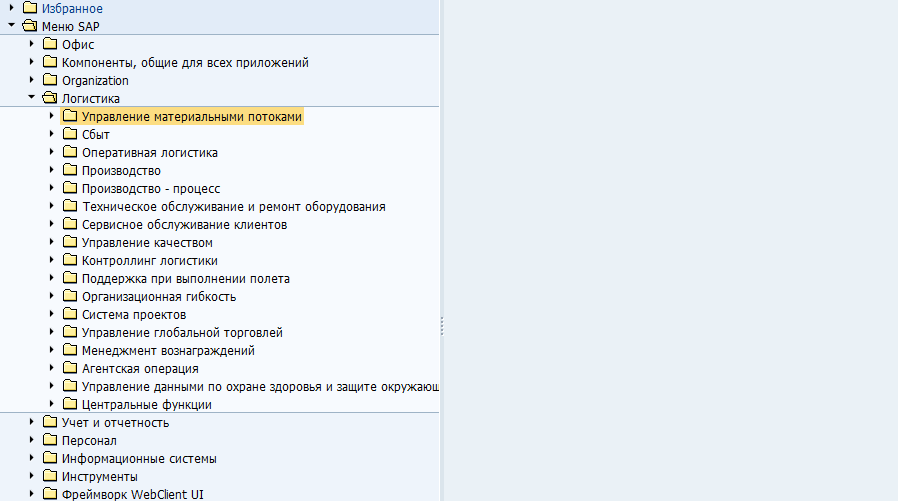

Уровень ERP-систем позволяет реализовать стратегию интеграции логистических (закупки, производство, сбыт), финансовых (дебиторы, кредиторы, банки) и кадровых функций компании, ориентированную на оптимизацию ресурсов предприятия посредством специализированного программного обеспечения [14]. ERP-системы в большинстве своем ведут обработку транзакционных данных и относятся к классу систем OLTP (OnLine Transactional Processing). Аналитическая обработка транзакционных данных, собранных средствами ERP-систем, ведется на уровне OLAP (OnLine Analytical Processing), с использованием автоматизированных BI-систем (Business Intelligence) [3]. Примеры OLTP и OLAP-систем продемонстрированы на рис.5, 6 соответственно.

Рис. 5. Пользовательский интерфейс ERP-системы SAP ECC

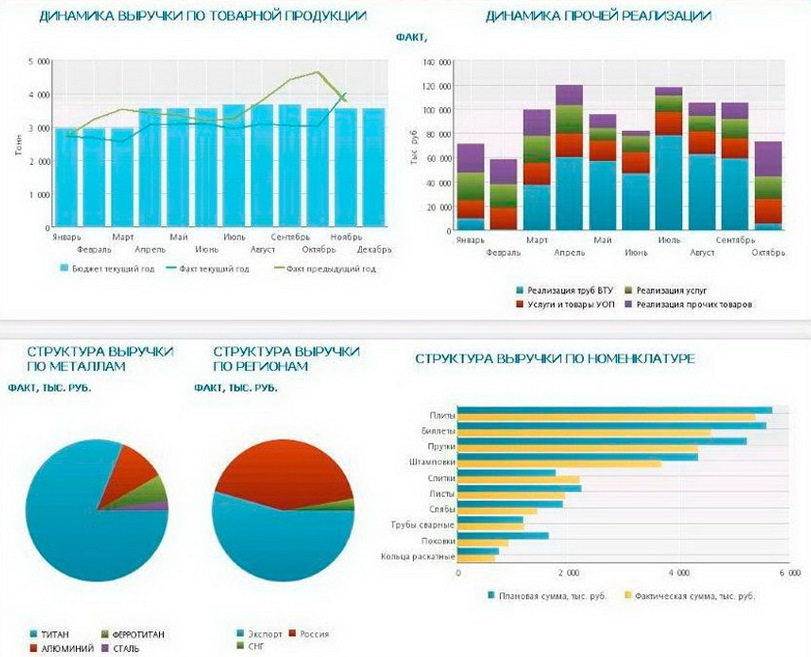

Совместное использование указанных уровней автоматизации формирует единую информационную среду предприятия (табл.1). Так, уровень АСУ ТП, заданный программируемыми логическими контроллерами, SCADA-системами и базами данных, позволяет вести сбор и обработку технологических данных в режиме реального времени. Обработанная информация передается на уровень MES-систем и используется для оперативного управления производством с учетом взаимозаменяемости и переналадок оборудования. Оперативный план производства данного уровня соотносится с результатами работы ERP-систем по стратегическому планированию и управлению административно-хозяйственными операциями компании. Сводная аналитическая отчетность, полученная на основе транзакционных данных ERP-уровня, определят финальный шаг автоматизации средствами BI-систем.

Рис. 6. Пример пользовательского интерфейса BI-системы Cognos

Таблица 1. Характеристики систем автоматизации

| Система автоматизации |

Горизонт планирования |

Частота обработки |

Автоматизируемые процессы |

Особенности планирования |

| BI (OLAP) | − | Ежедневно | Получение аналитической отчетности | − |

| ERP (OLTP) | Квартал, месяц, неделя | Ежедневное/еженедельное планирование | Административно-хозяйственные процессы | Стратегическое планирование, включая объемное планирование производства с возможностью фиксации выходных результатов |

| MES | Неделя, смена, час | Планирование в режиме реального времени | Производственные процессы | Оперативное планирование производства с учетом различных производственных ситуаций |

| АСУ ТП (SCADA) | − | Режим работы в реальном времени | Процесс обработки технологической информации | − |

2. Проблемные области автоматизации предприятия

Описанный процесс взаимодействия уровней интеграции предприятия позволяет сформулировать задачи, решение которых необходимо для построения единой информационной среды. Если рассмотреть работу интегрированной среды ERP, MES и АСУ ТП сверху-вниз, то ERP-системы формируют календарный план производства на основе стандарта MRPII (Material Requirement Planning). Созданный план, переданный на уровень MES, служит основой для формирования и последующей оптимизации производственного расписания. Производственное расписание определяет технологические процессы, проводимые и контролируемые на АСУ ТП уровне. Следует отметить, возможны различные сценарии интеграции систем, включая полное ее отсутствие. В последнем случае каждая система будет работать независимо: так, ERP-система будет использоваться для объемного планирования и фиксации результатов производства, MES – объемного/детального планирования и управления производством, а АСУ ТП – все того же процесса мониторинга.

Рис. 7. Функциональные возможности ERP и MES-систем

Вышесказанное свидетельствует о необходимости четкого разграничения функциональности систем в случае их интеграции. Например, процесс формирования объемного плана производства может выполняться как средствами ERP, так и MES-систем. Причем и в том, и в другом случае есть свои преимущества и недостатки. Так, MES-системы предлагают более совершенные, ориентированные на реальное положение дел алгоритмы создания производственного расписания, в то время как ERP используют в качестве базиса MRPII-стандарт тридцатипятилетней давности. Однако в первом случае требуется большее количество настроек и доработок систем для достижения соответствия ERP и MES-данных по сравнению со вторым [15]. Схожее сравнение можно привести для процессов контроля качества продукции, ремонта оборудования и управления документами, возможность реализации которых существует в обоих видах систем (рис.7).

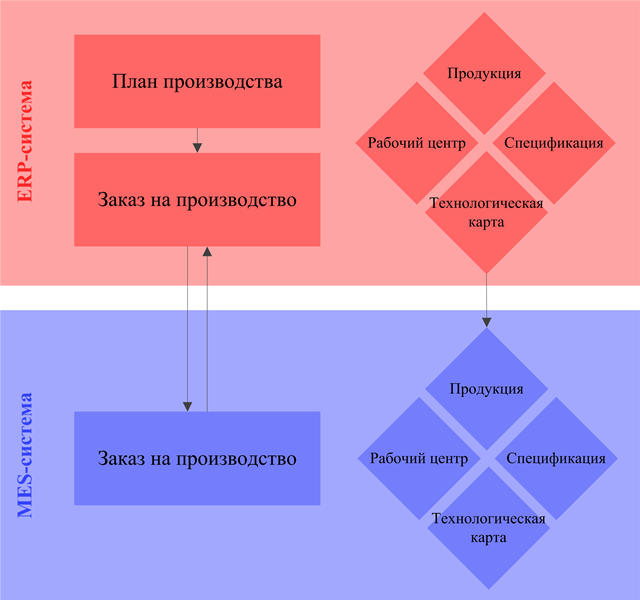

Определив функциональное назначение каждой из систем, решаются задачи по синхронизации используемых данных. Формирование и становление систем автоматизации происходило постепенно, поэтому каждая система имеет такую архитектуру, которая позволяет и взаимодействовать с внешними информационными системами, и, наоборот, работать в закрытом от обмена информацией режиме. В любом случае основные и переменные данные систем ведутся на каждом уровне интеграции. Проблема заключается в том, что построение единой системы управления требует синхронизации данных каждого уровня автоматизации. Или, попросту говоря, данные в разных системах должны быть одинаковыми. В производственных процессах, основными и переменными данными, подлежащими синхронизации, являются номенклатурные позиции, спецификации, технологические карты и прочие объекты, представленные на рис.8. Интеграция данных затрагивает вопросы сопоставления бизнес-объектов, их признаков и размерностей, кроме того, определяется частота и порядок обновления данных.

Рис. 8. Объекты синхронизации ERP и MES-систем

По большому счету, все множество проблем интеграции ERP и MES систем связано с вопросом разграничения функциональности. Задав функциональное назначение систем, необходимо обеспечить их интеграцию: выбрать технологию интеграции, задать мастер-систему ведения данных, определить объекты миграции и правила их сопоставления.

3. Практические способы разрешения проблем интеграции

Ранее было показано, что существует несколько возможных вариантов разграничения производственной функциональности в ERP и MES системах. В системах ERP отсутствует возможность управления производственными процессами, данные функции присущи исключительно MES, в то время как в ERP существует лишь возможность фиксации полученных результатов производства (табл.1). Поэтому вопрос разграничения функций систем связан исключительно с процедурами формирования плана производства и расписаний, которые можно выполнить как средствами ERP, так и MES-систем. Несмотря на то, что создавать план и расписание производства можно в обоих видах систем чаще всего предпочтение отдается ERP. Звучит немного парадоксально, ведь именно MES-системы обладают расширенными возможностями формирования производственного расписания, однако в большинстве проектов по интеграции наблюдается именно такая картина. Как результат, в ERP-системе на основе данных продаж создается план, а затем и расписание производства.

Для обеспечения обмена данных в большинстве ERP и MES-систем реализован стандарт ISA95 (IEC 62264), включающий в себя описание объектов, атрибутов и моделей интеграции [16]. На практике для синхронизации данных систем требуется разработка интерфейсов обмена, а также использование готовых интеграционных сред. Интерфейс выполняет экстракцию и трансформацию данных, в то время как среда – передачу трансформированных данных в систему получателя. Мастер системой по ведению основных данных чаще всего назначается ERP: создание, изменение и удаление данных ведется централизовано в ERP-системе, MES-система только использует эти данные без возможности их изменения. Гармонизация данных позволяет выявить особенности их ведения (тип и размерность, количество символов в дробной части), которые закладываются и реализуются в процедурах трансформации.

Обмен и хранение переменных данных ведется по схоже схеме, однако их обработка может инициироваться как из ERP, так и MES-системы. Реализация процессов контроля качества продукции, ремонта оборудования и управления документами ведется преимущественно в ERP-системе. В большинстве проектов системы MES рассматривается и ограничивается функциями, непосредственно связанными с производством. Ранее говорилось, интеграция ERP и MES обеспечивает идентичность данных, представленных на рис.8. Тогда ранее упомянутое производственное расписание представляется бизнес-объектом заказ на производство, который содержит всю необходимую для изготовления продукции информацию, включая даты, статусы и комментарии. Созданные на основе плана производства заказы, передаются из ERP в MES-систему. На определенную дату MES-система может содержать несколько заказов, требующих использование заданного оборудования, именно поэтому на данном уровне существуют механизмы оптимизации загрузки оборудования с учетом различных производственных ситуаций. Типовая модель интеграции систем задается рисунком ниже (рис.9).

Рис. 9. Модель интеграции ERP и MES-систем

Заключение

Совместное применение BI, ERP, MES и АСУ ТП систем позволяет выстраивать единую систему управления предприятием, в которой каждый уровень интеграции выполняет строго заданную функцию: формирование аналитической отчетности, ведение объемно-календарного планирования, расчет оптимального производственного расписания и контроль технологических процессов. Как известно, помимо ERP существуют следующие автоматизированные системы предприятия: SRM (Supplier Relationship Management), CRM (Customer Relationship Management), PLM (Product Lifecycle Management) и SCM (Supply Chain Management), обеспечивающие управление взаимоотношениями с поставщиками и клиентами, жизненным циклом продукции и цепочками поставок [17].

SCM-системы успешно решают задачи по управлению всей логистической сетью. Одной из подсистем SCM служит APS (Advanced Planning and Scheduling), отвечающая за оптимизированное производственное планирование. В случае использования APS-систем схема планирования ресурсов предприятия будет включать три уровня: ERP для объемно-календарного планирования, APS для формирования производственного расписания в масштабах всего предприятия, а также MES для создания оперативного плана производства по цехам [18]. Включение APS-систем в контур планирования ресурсов предприятия непременно приводит к проблемным областям, проанализированным выше. Тем не менее, использование систем данного вида представляется перспективным направлением дальнейшей автоматизации работы производственного предприятия.

Список литературы

- Гвоздева Т.В., Баллод Б.А. Проектирование информационных систем: учебное пособие. – Ростов н/Д.: Феникс, 2009. – 508 с.

- Ким Д.П. Теория автоматического управления: линейные системы. – М.: ФИЗМАТЛИТ, 2003. – 288 с.

- Лодон Дж., Лодон К. Управление информационными системами / Пер. с англ. Трутнева Д.Р. – СПб.: Питер, 2005. – 910 c.

- О’Лири Д. ERP системы. Современное планирование и управление ресурсами предприятия. Выбор, внедрение и эксплуатация / Пер. с англ. Водянова Ю.И. – М.: Вершина, 2004. – 272 с.

- Андреев Е.Б., Куцевич И.В., Куцевич Н.А. MES-системы: взгляд изнутри. – М.: РТСофт, 2015. – 240 с.

- Андреев Е.Б., Куцевич Н.А., Синенко О.В. SCADA-системы: взгляд изнутри. – М.: РТСофт, 2004. – 176 с.

- Леньшин В.Н., Куминов В.В. Производственные исполнительные системы (MES) – путь к эффективному предприятию. – URL: http://asutp.ru/?p=600359 (дата обращения: 12.01.2016).

- Фролов Е.Б., Загидуллин Р.Р. MES-системы, как они есть или эволюция систем планирования производства (часть I). – URL: http://www.fobos-mes.ru/stati/mes-sistemyi-kak-oni-est-ili-evolyutsiya-sistem-planirovaniya-proizvodstva.-chast-i.html (дата обращения: 12.01.2016).

- Фролов Е.Б., Загидуллин Р.Р. MES-системы, как они есть или эволюция систем планирования производства (часть II). – URL: http://www.fobos-mes.ru/stati/mes-sistemyi-kak-oni-est-ili-evolyutsiya-sistem-planirovaniya-proizvodstva.-chast-ii.html (дата обращения: 12.01.2016).

- Солдатов С. Интеграция SCADA-систем и систем управления предприятием // Современные технологии автоматизации. – 2016. – №1. – c.90-95.

- Фролов Е.Б., Загидуллин Р.Р. Оперативно-календарное планирование и диспетчирование в MES-системах (часть I). – URL: http://www.fobos-mes.ru/stati/operativno-kalendarnoe-planirovanie-i-dispetchirovanie-v-mes-sistemah.-chast-i.html (дата обращения: 12.01.2016).

- Втюрин В.А. Автоматизированные системы управления технологическими процессами. Основы АСУТП. – СПб.: ЛТУ, 2006. – 124 с.

- Нестерова А. MES – системы управления производством. Воспользуйтесь явными преимуществами. – URL: http://asutp.ru/?p=600358 (дата обращения: 12.01.2016).

- Степанов Д.Ю. Анализ, проектирование и разработка корпоративных информационных систем: аннотация / МГТУ МИРЭА. - М., 2015.

- Лилеев П. Типовые модели интеграции SAP: ERP и MES. Современные подходы к интеграции ERP и MES на металлургических предприятиях (часть 2) // Информационные технологии. – 2005. – т.74, №1. – c.90-93.

- ISA95. Enterprise-Control System Integration. – URL: http://isa-95.com/ (дата обращения: 12.01.2016).

- Степанов Д.Ю. Перспективные направления развития корпоративных информационных систем на примере программных решений компании SAP // Аспирант и соискатель. – 2013. – т.78, №6. – c.168-172.

- Фролов Е.Б., Загидуллин Р.Р. Оперативно-календарное планирование и диспетчирование в MES-системах (часть II). – URL: http://www.fobos-mes.ru/stati/operativno-kalendarnoe-planirovanie-i-dispetchirovanie-v-mes-sistemah.-chast-ii.html (дата обращения: 12.01.2016).

Выходные данные

Степанов Д.Ю. Интеграция ERP и MES-систем: взгляд сверху // Современные технологии автоматизации. – 2016. – №2. – c.108-111. – URL: http://stepanovd.com/science/34-article-2016-1-erpmes.